Les innovations caractéristiques de l’industrie 4.0

L’intelligence artificielle (IA) est un processus d’imitation de l’intelligence humaine basé sur la création et l’application d’algorithmes exécutés dans un environnement informatique dynamique. Son objectif est de permettre aux ordinateurs de penser et d’agir comme des êtres humains.

L’IA est un outil essentiel pour l’industrie 4.0. En utilisant des solutions logicielles intelligentes, de grands volumes de données peuvent être utilisés pour identifier des tendances et des modèles susceptibles d’accroître l’efficacité des processus de production et de réduire leur consommation d’énergie. Par conséquent, les industries sont continuellement adaptées aux nouvelles conditions et optimisées sans l’intervention d’un opérateur. Et à mesure que le niveau d’interconnexion augmente, le logiciel d’IA peut apprendre à lire “entre les lignes”, ce qui permet de découvrir de nombreuses interrelations complexes que les humains ne seraient pas ou plus en mesure d’appréhender.

Selon un article publié par la société technologique Seebo, l’utilisation de l’intelligence artificielle pour la fabrication peut être classée en 5 éléments : 1) la qualité et le rendement prédictifs, qui supervise la production et permet aux fabricants de savoir quelles sont les causes des pertes de production, 2) la maintenance prédictive, qui utilise des algorithmes pour prévenir la défaillance d’un système ou d’une machine et avertit le personnel à l’avance afin qu’il puisse trouver une solution avant que le dommage ne se produise, 3) les robots qui assistent les humains dans la production, qui, grâce à l’IA, peuvent se voir confier des responsabilités croissantes au fur et à mesure de leur apprentissage, 4) les conceptions génératives, qui utilisent des algorithmes pour aider les fabricants à produire de nouvelles conceptions, et 5) l’adaptation au marché, en apportant la possibilité de prédire la demande (Seebo, 2018).

L’Internet des objets (ou IoT) est le terme utilisé pour décrire la connexion des appareils à Internet, ainsi que la possibilité de communiquer entre eux. Grâce à des capteurs dans les machines, ou par l’utilisation de robots et de machines autonomes, un flux constant d’informations est créé, ce qui permet d’ajuster la production, de prévenir les éventuels défauts ou de détecter les étapes où la production peut être améliorée.

De manière générale, les systèmes cyber-physiques (CPS) sont des dispositifs contrôlés par des calculs et des algorithmes. Ces dispositifs sont surveillés par des ordinateurs qui contrôlent les processus physiques (TechNative, 2020). Cependant, la clé réside dans le retour d’information, grâce auquel le système interprète les actions, trace les résultats et apprend automatiquement à améliorer les performances.

LeBig Data est la collecte de données provenant de sources traditionnelles et numériques qui se produit de manière continue. Cette énorme quantité de données est une source d’informations extrêmement précieuse, qui doit être analysée en temps réel afin de tirer des conclusions qui permettent aux industries d’être plus efficaces.

lesimprimantes 3D jouent un rôle très important dans l’industrie 4.0. Bien qu’elles existent depuis les années 1980, elles n’ont commencé à devenir réellement exploitables et abordables qu’au cours de la dernière décennie. l’impression 3D a désormais révolutionné le secteur industriel. L’une de ses principales utilisations consiste à prototyper des produits de manière plus rapide et plus rentable. Elle raccourcit les délais de production et facilite la détection des erreurs de conception qui peuvent être résolues plus rapidement. Ces dernières années, les innovations en matière d’impression 3D ont provoqué un changement radical dans la fabrication de tous les types de produits.

Tous ces facteurs se traduisent par une production intelligente et adaptable. Ils reposent sur le fait que les machines sont connectées entre elles et à Internet grâce, entre autres, à des capteurs omniprésents, qui permettent d’optimiser les processus de production.

Processus de mise en œuvre

L’industrie 4.0 recouvre les processus visant à rendre les usines “intelligentes” grâce à l’internet, ce qui permet d’interconnecter tous les éléments du processus de production. Alors que la troisième révolution industrielle était déjà basée sur l’intégration de processus automatisés, la quatrième révolution industrielle réutilise ces éléments et les pousse nettement plus loin. Son objectif est de créer des usines intelligentes, qui peuvent s’adapter plus facilement aux besoins et aux processus de production. Jusqu’à présent, les processus industriels nécessitaient une planification très poussée, à laquelle s’ajoutaient des retards ou des pertes considérables si la production devait être arrêtée en cas de défaillance. Les améliorations technologiques liées à l’Industrie 4.0 permettent une transformation complète de la chaîne de production. Par exemple, l’utilisation de capteurs dans les machines permet aux fabricants de prévenir les anomalies et les dommages avant qu’ils ne se produisent. Ainsi, une solution peut être trouvée plus rapidement, évitant le ralentissement de la production et les temps d’arrêt.

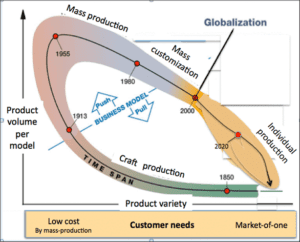

Historiquement, l’industrie était axée sur l’industrialisation de produits quasi-identiques (figure 1). Elle est aujourd’hui en pleine mutation afin de répondre à une demande des clients pour des produits personnalisés. Cependant, avec la quatrième révolution industrielle, l’ampleur de l’évolution est plus importante. Passer de la production de masse à la production d’objets uniques en petites quantités (individualisation, voir figure 1) nécessite une forte réorganisation des moyens de production.

Ce changement de paradigme vers la production individuelle a été prédit bien avant la “quatrième révolution industrielle”, et il devient aujourd’hui concret. Si les gains obtenus par l’industrie 4.0 s’avèrent significatifs en individualisant tout en diminuant drastiquement les coûts, il ne s’agira pas d’une simple évolution technologique, mais bien d’une révolution, même si les changements seront probablement progressifs et que l’aspect “révolutionnaire” de l’industrie 4.0 ne sera donc observable que plus tard, au fur et à mesure des impacts sociétaux (restructuration du marché du travail évoquée plus haut) ainsi qu’énergétiques et environnementaux (économie d’énergie et diminution de la pollution) qu’elle engendrera.

Figure 1 : Volume de production et variété dans quatre paradigmes de fabrication au fil du temps

Source : Koren, 2021

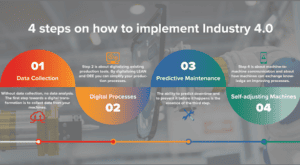

Figure 2 : Étapes de la mise en œuvre de l’industrie 4.0

Source : Dataintel, s.d.

Selon la société d’ingénierie danoise Data Intelligence (figure 2), les étapes nécessaires à la mise en œuvre de l’Industrie 4.0 dans une usine sont les suivantes :

- Collecte de données : il est essentiel pour les fabricants de pouvoir collecter les données des machines afin de pouvoir les analyser par la suite. La collecte de données peut être réalisée grâce à des capteurs, connectés à l’Internet des objets, et permettre au fabricant d’observer, par exemple, pourquoi deux machines identiques ont des résultats différents.

- Processus numérique : il s’agit de numériser les processus de production, ce qui permet une gestion de la production facilitée, car les données collectées grâce aux capteurs peuvent être analysées.

- Maintenance prédictive : cette étape est basée sur les deux précédentes, car elle ne peut être réalisée sans l’installation de capteurs pour collecter les données et les numériser. Une fois qu’ils ont été réalisés, cette étape consiste à analyser les données produites afin de pouvoir prévenir les pannes ou les dommages.

- Machines autoréglables : cette étape consiste à faire “communiquer” les différentes machines du processus de production entre elles, ce qui leur permet d’informer les autres machines d’éléments critiques tels que les causes des risques de panne, même dans différents pays et de manière instantanée, en raison de la rapidité de l’Internet des objets.

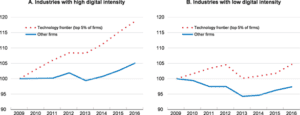

Le progrès central : la numérisation

Dans une usine transformée et adaptée à l’Industrie 4.0, la numérisation est présente tout au long de la chaîne de production : conception du produit (par exemple avec des usines virtuelles), contrôle et gestion (automatisation des flux et des lignes d’usine connectées à l’Internet des objets et même logistique automatisée), et processus de fabrication (avec l’aide de robots). Cela permet de réaliser des économies d’argent très importantes. En effet, comme on peut le voir sur la figure 3, l’indice de productivité établi par l’OCDE croît significativement plus au fil du temps dans les industries à forte intensité numérique que dans celles à faible intensité numérique. En outre, le remplacement des emplois répétitifs et dangereux par des machines et donc la concentration de la main-d’œuvre sur des activités créatrices de plus grande valeur.

Figure 3 : Indice de productivité des industries à forte et faible intensité numérique des pays de l’OCDE

Source : OCDE, 2017

Lors des trois premières révolutions industrielles, le travailleur a subi les transformations de l’industrie (remplacement par des machines, perte d’emploi) tout en voyant les bénéfices à long terme pour le secteur industriel (augmentation de la productivité qui entraîne une baisse des coûts de production et donc des prix des biens). Contrairement aux révolutions précédentes, le travailleur est déjà en avance sur son entreprise. En effet, l’utilisation de smartphones aux usages multiples et l’acquisition d’objets connectés ont permis à une grande partie de la population d’appréhender cette transformation en avance. La transition vers l’industrie 4.0 est donc mieux comprise par les travailleurs, car ils sont déjà globalement ” connectés “, avant même leur entreprise dans de nombreux cas.

L’Acatech Industrie 4.0 Maturity Index a été conçu pour identifier les différentes étapes par lesquelles les entreprises devaient passer pour se transformer pleinement au modèle Industrie 4.0. La première étape est l’informatisation, car elle est nécessaire en premier lieu pour qu’une entreprise puisse se numériser. La deuxième étape est la connectivité, qui consiste à rassembler les composants détachés de la chaîne de production et à les relier les uns aux autres. La troisième étape est la visibilité, qui nécessite des capteurs pour pouvoir enregistrer divers éléments tels que la température ou des événements afin de donner un aperçu actualisé du fonctionnement de la chaîne de production. La quatrième étape est la transparence, qui implique d’enregistrer tous les éléments pertinents détectés par les capteurs afin de les utiliser pour l’introspection et donc pour prévenir les problèmes futurs. La cinquième étape est la capacité prédictive, qui repose sur l’accumulation de données et leur mise en relation avec d’autres informations, afin de pouvoir prédire les comportements et scénarios futurs, ce qui aide les fabricants à anticiper les développements futurs et leur permet de réagir de la meilleure façon possible. La dernière étape est l’adaptabilité, qui se base sur les 3 étapes précédentes afin de permettre aux entreprises d’utiliser toutes les données collectées, parfois en les déléguant à des sociétés informatiques, afin de parvenir à l’atomisation de la prise de décision en fonction des événements passés.

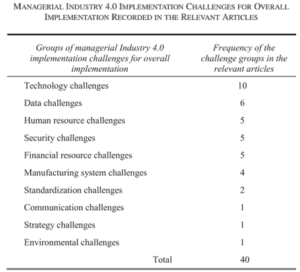

Figure 4 : Défis de la mise en œuvre globale des technologies Industrie 4.0

Source : (Bajic, et al. 2020).

Bien que le manque de fonds des entreprises pour la modernisation de leur matériel constitue un revers majeur, les obstacles qui empêchent les entrepreneurs de réaliser leur transition vers l’Industrie 4.0 ne sont pas seulement financiers ou techniques. Divers facteurs au niveau des entrepreneurs retardent également l’adoption de cette technologie. Comme le montre la figure 4, les défis techniques tels que les ressources financières ou les problèmes de données sont très fréquents, mais il en va de même pour les problèmes de ressources humaines et de stratégie.

La réticence des entrepreneurs à l’égard de l’industrie 4.0 peut avoir diverses origines. L’un des motifs fréquents de réticence peut être le “manque de confiance envers les tiers” (Bajic et al., 2020), qui fait référence à la réticence des entrepreneurs à partager leurs informations avec les tiers, ce qui constitue une étape essentielle de la transition. De plus, la défiance des entreprises manufacturières peut provenir d’une incertitude concernant le retour sur investissement (Bajic et al., 2020), faisant référence au risque perçu que la coûteuse transition technologique nécessaire ne soit pas rentable. La réticence des entreprises manufacturières provient généralement d’un manque de connaissances sur l’industrie 4.0. Elles ignorent souvent cette évolution en raison de la perception d’une quantité écrasante et chronophage de changements nécessaires à la transition ou, dans certains cas, déduisent de manière pragmatique qu’elles ne seront pas en mesure de la réaliser, par exemple en raison d’un manque de stratégie de transition ou de matériel pour former leurs cadres à la mise en œuvre de ces changements (Bajic et al., 2020).

Dans de nombreux cas, les entrepreneurs ne sont tout simplement pas conscients de l’existence de la quatrième révolution industrielle, car il s’agit encore d’un concept très nouveau. Souvent, les industriels ne sont pas “à jour” en ce qui concerne l’industrie 4.0 et les améliorations technologiques qui lui sont liées, ou plus généralement les technologies modernes (Bajic et al., 2020). Le manque de sensibilisation des PME à l’industrie 4.0 et à ses évolutions technologiques est un problème si répandu que les gouvernements de pays comme la Pologne l’ont défini comme l’un des principaux obstacles à la mise en œuvre de l’industrie 4.0, au même niveau de priorité que les obstacles financiers.

Références :

B. Bajic, A. Rikalovic, N. Suzic et V. Piuri, “Industry 4.0 Implementation Challenges and Opportunities : A Managerial Perspective”, dans IEEE Systems Journal, vol. 15, no. 1, pp. 546-559, mars 2021, doi : 10.1109/JSYST.2020.3023041.

Comment la précision de l’apprentissage automatique basé sur les processus résout les perturbations de la fabrication. Seebo, décembre 2018. Disponible à l’adresse suivante : https://blog.seebo.com/process-based-machine-learning/

Systèmes cyber-physiques – Les nouveaux systèmes d’intelligence émergents. Technative, janvier 2020. Disponible à l’adresse : https://technative.io/cyber-physical-systems-the-new-and-emerging-systems-of-intelligence/